MECONTROL Medição Online para Biomassa

Publicado em 26 de Maio de 2025

ESTUDO DE CASO: USINAS MOVIDAS A BIOMASSA

Pontos essenciais ao otimizar sistemas de queima de biomassa :

- Combustíveis sólidos de biomassa precisam de cuidados especiais em relação àproporção de combustível para transporte de ar, bem como velocidades de transporte;

- Os tubos do queimador de biomassa precisam ser monitorados quanto a depósitos dePF;

- Os tubos do queimador de biomassa devem ser equilibrados no fluxo de massa dafábrica em diante;

- A biomassa tem condições especiais de moagem no moinho, portanto, dP do moinho,nível de enchimento e descarga apresentam desafios para o controle do moinho;

Nos exemplos a seguir, várias aplicações de carvão MECONTROL em unidades movidas a carvão e biomassa apontarão a capacidade do sistema de analisar as condições de transporte e distribuições de fluxo de massa para resolver problemas no forno e otimizar os parâmetros de combustão para melhor desempenho e menos emissão.

Queimadores Posteriores

As condições de transporte do combustível pulverizado de biomassa são diferentes do carvão pulverizado devido ao tamanho maior das partículas e à tendência de sedimentação e entupimento. O fluxo de massa de combustível é mais instável, queimaduras, escória e chamas instáveis são mais prováveis. Em Avedore, o moinho de carvão convertido em biomassa 30 e os queimadores estavam sofrendo entupimento e chamas instáveis. O sistema Mecontrol foi utilizado para analisar as condições de transporte e dispersão de combustível entre os queimadores. Indicou velocidades de transporte abaixo de 20m/s com aumento de carga que permitem retrocessos habilitados. Menos desgaste, maior disponibilidade e operação mais estável da Unidade foram obtidos com o ajuste do orifício.

Sedimentação e entupimento em torno dos queimadores.

Queimador termicamente danificado e entupido.

Fluxo de massa e velocidades Moinho 30.

O sistema de carvão Mecontrol é capaz de medir independentemente o fluxo de massa e as velocidades de transporte. Isso detecta entupimento e layout por densidades crescentes ou por velocidades instáveis.

Combustão Instável

Na Amager Vaerket, a Unidade 1, após reforma e conversão para biomassa em 2011, apresentou problemas de operação relacionados à instabilidade da chama e layout. Mecontrol foi utilizado para otimização de transporte e forno. Com a medição independente do layout de densidade em seções de tubos horizontais e tampões na seção vertical foram detectados independentemente da velocidade de transporte.

Densidades de biomassa aumentadas e maximizadas no tubo 4.

Velocidades de transporte baixas e instáveis no tubo 4.

Distribuição de fluxo oscilante e linhas de bloqueio

Em vários moinhos em uma caldeira de biomassa de 660MW, os fluxos de massa tendem a oscilar entre os tubos alimentados por uma caixa divisora. Isso acontece aleatoriamente após várias horas de operação do moinho reto e distribuição de fluxo.

Velocidades de transporte oscilantes entre as linhas H1 e H2 até o bloqueio às 11h50.

Velocidades de transporte oscilantes entre as linhas H1 e H2 até o bloqueio às 11h50.

Nos tubos 1 e 2, a velocidade e a densidade oscilaram com um período de aproximadamente 20 minutos. Mudou de alta velocidade/baixa densidade para baixa velocidade/alta densidade e vice-versa entre os tubos. Isso terminou em um bloqueio do tubo 1 quando a densidade satura, a velocidade cai para zero no tubo 1 e atinge o máximo de 50 m/s nos tubos 2, 5 e 6. O moinho teve que ser parado e limpo em um processo manual.

O sistema agora é usado pelos operadores para identificar essas condições de transporte e para alterar a proporção de federado para transporte de ar nas fábricas para eliminar a oscilação com antecedência.

Controle de fluxo

O sistema Mecontrol Coal foi usado na estação de energia de Gelderland para medir e controlar a adição de biomassa ao fluxo de massa de carvão em fases altamente densas de até 2500 g/m³. Como a alimentação estava fora dos silos por alimentadores de rodas celulares com possível bloqueio, o federado não tinha sinal confiável para fluxo de massa. Além dos problemas de controle, as altas flutuações e pulsações do fluxo de massa podem ser resolvidas com o sistema.

Variação de fluxo de massa dos alimentadores individuais.

A PROMECON forneceu sistemas de medição e apoiou a otimização das seguintes usinasde biomassa, conforme descrito abaixo:

a) E2 – Power Station Amager Unit 3, Dinamarca;

b) Usina DONG Energy Avedore Unidade 2, Dinamarca;

c) DONG Energy Studstrup Unit 3, Dinamarca;

d) DONG Energy Studstrup Unit 4, Dinamarca;

e) DONG Energy Heming Unit 3, Dinamarca;

f) Fortum Energy, PS Hasselby, Suécia;

g) Electrabel, Gelderland Power Station, Holanda;

h) Uniper Maasvlakte, Holanda;

i) Drax Powerstation Unit 1,2,3 e 4, Reino Unido;

Princípio de Medição

A medição do fluxo de massa de carvão é obtida por uma medição separada dadensidade do carvão e da velocidade de transporte do carvão.

A densidade do carvão é medida com micro-ondas usando o tubo como guia de onda em seu corte de comprimento de onda. A concentração de carvão pulverizado no ar primário está alterando as propriedades dielétricas do guia de onda e as características de transmissão medidas das micro-ondas.

A frequência resultante deslocamento é processado para a densidade do carvão. As hastes refletoras limitam a propagação das micro-ondas e define a medição da seção. A cobertura de campo na seção de medição mede o carvão poeira, incluindo cordas, mas também detecta alta concentrações de carvão, como assentamentos e layout.

A calibração da frequência do ponto zero é automatizada e operada com cada evento definido de “tubo vazio” durante a parada do moinho relacionado. Propagação de micro-ondas na seção de medição do tubo de carvão.

Propagação de micro-ondas na seção de mediçãodo tubo de carvão.

A velocidade do carvão é medida correlacionando as flutuações eletrostáticas das nuvens de partículas de carvão que são carregadas por processos triboelétricos como colisões. A velocidade de transporte é calculada com o tempo de voo axial medido entre os sensores e a área da seção transversal do tubo. Esta medição baseada no tempo é livre de calibração e desvio.

Sinais e correlação de sensores de velocidade.

A densidade do carvão e a velocidade de transporte são processadas para o fluxo de massa de carvão e a relação ar/combustível nos tubos e estão disponíveis com a velocidade de transporte como 4-20 mA ou sinal MODBUS no gabinete DCS principal.

As telas de registro de dados, tendências e análises estão disponíveis na HMI integrada.

Problemas de Transporte

As condições de transporte mudam ao longo dos tubos. A segregação em trechos horizontais pode ocasionar a formação de fardos ou tampões que causam combustão instável no queimador.

Em alguns casos, o projeto dos tubos de carvão leva a problemas de transporte do classificador ao queimador.

O exemplo a seguir mostra o desvio no fluxo de massa entre duas seções verticais azuis na subida e vermelhas na queda após uma seção horizontal de 10m. Isso mostra que o queimador pode obter pulsos de combustível mesmo se o transporte e a distribuição fora do classificador forem equilibrados e bons. Isso também implica medir perto do queimador e, em certos casos, em várias posições para detectar depósitos e problemas de transporte onde eles surgem.

Comparação das condições de transporte ascendentes e descendentes na central elétrica deWilhelmshaven.

Com as mudanças de carga da fábrica, as condições de transporte podem mudar de fluxo bifásico para layout e assentamento.

Isso pode ser visto no exemplo de uma caldeira de queima tangencial de 1000MW com problemas de bicos queimados. MECONTRL Coal detectou layout em seções de tubos horizontais em operação de carga total, embora velocidades de transporte superiores a 25 m/s e nenhuma indicação da medição de velocidade.

O layout pode ser removido com o aumento do ponto de ajuste do ar primário.

1)Operação padrão; 2) Aumentar PA; 3) Ligeira diminuição PA; 4) Redução de carga;

Diferentes pontos de carga com variação de PA.

Em alguns casos, está correlacionado com pontos de ajuste de PA errados.

Layout detectado e tubo de combustível completamente bloqueado em Camden.

A PROMECON ajudou a detectar e minimizar depósitos de carvão em tubulações de carvão das seguintes Unidades:

a) ESKOM – Kriel Power Station Unit 4, África do Sul;

b) ESKOM – Camden Power Station Camden;

c) EON Power Station Wilhelmshaven, Alemanha;

d) RWE, Power Station Westfalen, Alemanha;

e) EnBW, Power Station Karlsruhe, Alemanha;

f) EVN Power Station Dürnrohr, Áustria;

Equilíbrio de Fluxo de Massa para Otimização de Combustão

Para obter uma combustão eficiente, a estequiometria no queimador deve estar na faixa correta. Se o combustível e o ar de combustão não forem devidamente equilibrados ou controlados, CO, UBC ou NOx primário são gerados e têm um impacto direto na eficiência geral. Isso inclui as configurações corretas de ar secundário e ar superior, bem como o ponto de ajuste correto de O2. Além de resolver os problemas de transporte mencionados anteriormente, o sistema MECONTROL Coal fornece feedback direto sobre os ajustes nos amortecedores de controle e alterações nas configurações do moinho.

As velocidades de transporte geralmente podem ser ajustadas pelo equilíbrio pneumático da tubulação de combustível com orifícios. Mas sua influência na distribuição do fluxo de massa é limitada. Para bons resultados de balanceamento de fluxo de massa, os dumpers de densidade nos classificadores e bifurcações devem ser levados em consideração. Os exemplos a seguir mostram resultados de balanceamento em duas usinas na Dinamarca.

Esquema da disposição dos dispositivos de controle.

Dumpers automatizados.

Dumpers de densidade de carvão na saída do classificador.

Moinho 20 antes do ajuste de fluxo de massa.

Moinho 20 após ajuste de fluxo de massa.

A Unidade 4 da Aesnaes resulta da redução de NOx em duas etapas, equilibrando a distribuição do fluxo de carvão e outras etapas de otimização nas configurações do queimador e distribuição de ar.

Emissão de NOx [mg/m³] sobre a unidade de carga Linha azul: ponto de partida em 2007, linha vermelha: meta de otimização, pontos azuis: resultados após balanceamento de combustível, pontos vermelhos: resultado após otimização adicional de ar e queimador.

Usina elétrica de Ensted Usina 3 da unidade: redução de NOx e economia de NH3 por balanceamento de combustível. A principal melhoria precisava ser feita nos moinhos 5 e 6. Em carga total, o NOx primário poderia ser reduzido em 24% e o consumo de NH3 em 28%.

Relação de desequilíbrio mínimo-máximo entre os pips antes e depois do balanceamento de fluxo (1~sem alteração, 2~50% de redução). Colunas azuis: velocidades de transporte, colunas vermelhas: fluxo de massa de carvão

Percentual de redução de NOx e consumo de NH3.

Controlador avançado do moinho, utilizando os sinais de fluxo durante a operação transitória da caldeira e operação instável do moinho

O sistema Mecontrol pode ser utilizado para melhorar as configurações do controlador principal de carvão durante mudanças de carga e distúrbios na injeção de combustível durante as sequências de partida e desligamento do moinho. Normalmente, o controlador principal de carvão precede a produção de vapor vivo e elétrica da Unidade de acordo com um modelo de moinho, que inclui suposições sobre armazenamento e descarga real do carvão. Esses parâmetros mudam com diferentes tipos de carvão e podem levar a oscilações excessivas na injeção de combustível e flutuações no fluxo de calor.

O atraso entre a produção central e elétrica difere para cada Unidade, é no exemplo a seguir aproximadamente 120 segundos. Isso pode ser visto nos diagramas de uma unidade de parede de 800MW, onde o lead-lag da taxa de alimentação pode ser controlado quando a saída elétrica atinge o nível desejado.

Avanço Médio e Produção Elétrica.

60 segundos de atraso e a maior parte da reação retardada da saída é causada pelos pulverizadores, como pode ser visto no diagrama dos fluxos de massa de carvão medidos dos quatro moinhos.

Mostra também que grande contribuição para o aporte necessário dos alimentadores ao vapor vital vem do armazenamento nos moinhos.

Soma de todos os fluxos de massa de carvão e produção elétrica.

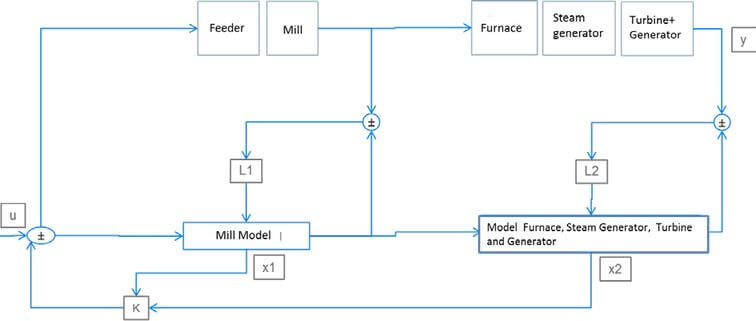

Esquema da integração da medição de fluxo de massa de carvão no controlador de correção de energia.

A perturbação no fluxo de massa de carvão quando um moinho adicional é iniciado instantaneamente com 60% de sua capacidade e todos os outros moinhos em operação precisam equalizar o salto de carga, causa um excesso indesejado no fluxo de massa de combustível e entrada de calor na caldeira. Os resultados a seguir foram alcançados em uma usina de energia movida a carvão de 640 MW com uma configuração de 8 usinas.

Desvio entre o Observador e a saída do modelo de referência. Moinho 8 foi iniciado na linha pontilhada.

Entrada de carvão bruto com e sem correção de fluxo de combustível pulverizado.

Observe que a vazão de entrada para a fresadora 8 foi desenhada apenas para um dos casos, pois estava na mesma sequência automática em ambos os casos.

Mais de 65% de redução do fluxo de massa de combustível indesejado durante a partida da fábrica foi alcançado pela integração do sistema MECONTROL Coal ao controle principal de carvão.

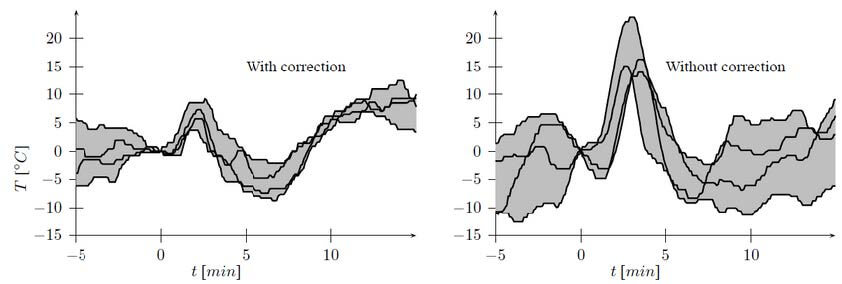

A súbita entrada de calor na fornalha durante a partida do moinho pode ser vista na temperatura do vapor que sai do evaporador.

A variação durante as partidas do moinho pode ser reduzida pelo controle correcional do sistema MECONTROL Coal de 15-25°C para 5-10°C e a variação média foi reduzida significativamente. A temperatura do vapor já está se integrando nas rajadas de calor. Os excessos de calor em pontos quentes locais no forno e no gás de combustão podem ser muito maiores.

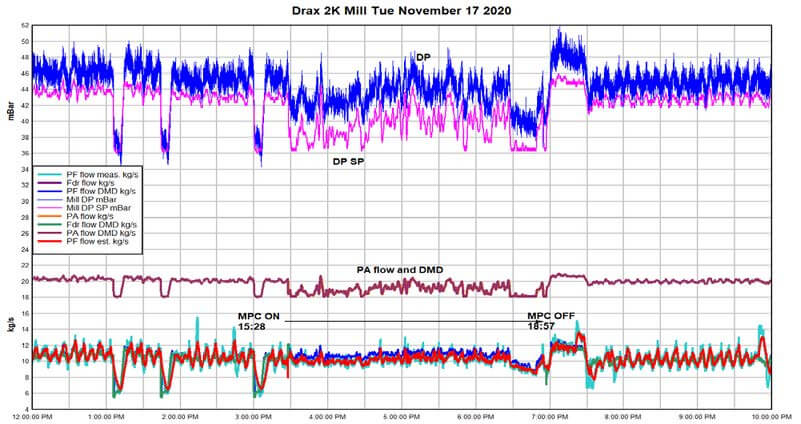

O controlador MPC também foi integrado em vários moinhos na caldeira de biomassa de 660MW. Aqui, o modelo inclui as medições de fluxos de massa e a pressão diferencial sobre o moinho para calcular, além da demanda de ar e carvão, também a quantidade de pf dentro do moinho, como o nível de enchimento de grãos não moídos e pf em suspensão a ar.

Principalmente os seguintes resultados foram alcançados:

- Operação de moagem segura;

- Redução da pressão diferencial sobre o moinho;

- Redução da demanda de PA;

- Redução da oscilação do nível de enchimento do PF do moinho e oscilação da descarga do PF.;

- Velocidade reduzida e oscilação pf entre tubos do mesmo divisor de combustível variável e bloqueios de tubos reduzidos;

- Em combinação com distribuição de combustível aparada e bloqueios reduzidos de tubos individuais, um aumento da capacidade de moagem.

RELACIONADAS

Ver todosEntre 2016 e 2018, a HeidelbergCement AG modernizou sua fábrica em Burglengenfeld, investindo mais de 100 milhões de euros para reduzir emissões, aumentar o uso de combustíveis alternativos e garantir alta qualidade do produto. A instalação da sonda CEMTEC da ENOTEC GmbH possibilitou medições contínuas de gases, essenciais para a otimização dos processos. A atualização incluiu novas tecnologias de troca de calor e moagem, resultando em menor emissão e maior eficiência energética. Desde a instalação do CEMTEC em 2018, dados confiáveis têm sido fundamentais para as melhorias operacionais e ambientais da planta.

A produção de clínquer de cimento através do processo de queima em forno rotativo, o processo de sinterização é fundamental para a qualidade do clínquer , é necessário um controle preciso da entrada de energia no processo. Com a ajuda dos dados de saída específicos de cada um dos componentes do sistema DURAG, como o sistema de vídeo, sistema de termografia, medição de temperatura, estão disponíveis dados on-line do processo de sinterização que ajudarão o sistema de controle do processo e o operador de forno, com base em suas habilidades e experiências operacionais, para controlar e otimizar o processo de produção de clínquer.

O artigo da PROMECON destaca a importância do controle do fluxo de gás no processo de fabricação de cimento. O sistema McON Air da PROMECON utiliza medição triboelétrica para medir com precisão o fluxo de gás, melhorando a eficiência e estabilidade do forno. Isso resulta em economia de energia e custos operacionais.